Особенности

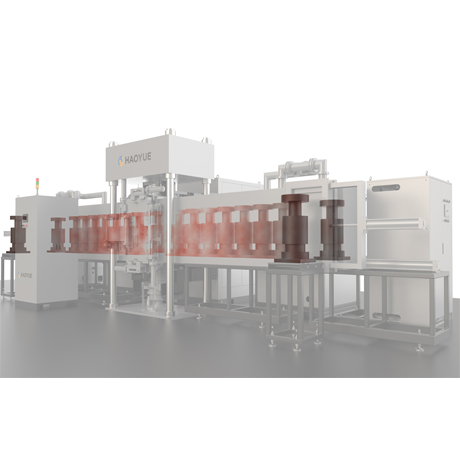

Конструкция с несколькими станциями позволяет обеспечить непрерывное производство, что приводит к удвоению эффективности;

Быстрый нагрев: скорость нагрева 10°C в минуту (1600°C), скорость нагрева 5°C в минуту (>1600°C); Оптимальная оптимизация конструкции: Тепловое поле камеры высокого давления было смоделировано и рассчитано в тепловом режиме с очень высокой равномерностью температуры. Подогнанные нагревательные элементы и изоляционный слой спроектированы с учетом модульной оптимизации;

Хорошая равномерность температуры: Средняя равномерность температуры составляет ±5°C (измерение температуры по 5 точкам, изоляция в зоне постоянной температуры 1000°C в течение 1 часа до обнаружения);

Высокая точность измерения давления: при использовании гидравлической системы управления точность измерения давления составляет ±3‰; Управление несколькими температурными зонами: для контроля высокой температуры зарезервировано несколько отверстий для измерения температуры.;

Хорошие показатели безопасности: Использование датчиков давления HMI + PLC + PID, обеспечивающих безопасность и надежность; Хорошая герметичность: Головки динамического давления герметизированы гофрированными трубами для предотвращения утечки воздуха.;

Высокая степень автоматизации: При выборе автоматической системы загрузки и разгрузки все процессы могут быть полностью автоматизированы, переведены в цифровую форму, интеллектуальны и не требуют ручного вмешательства.

Спецификация

| No. | Model | Chamber Size (mm) | Device Form | Sample Dia. (mm) | Pressure (kN) | Ultimate Vacuum (Pa) | Operating Temperature (℃) |

| P7CGR22 | VCPgr-70/70-2200 | 700*700 | Continuous | 420 | 6000 | 10 | 2200 |

| P10CGR22 | VCPgr-100/100-2200 | 1000*1000 | Continuous | 600 | 1500 | 10 | 2200 |

Применение

Подходит для керамических материалов, таких как оксид ниобия, карбид кремния, карбид бора, нитрид бора или графеновое углеродное волокно, высокотемпературного спекания под давлением и уплотнения порошковых материалов из жаропрочных сплавов металлов, а также для новых разработок в области порошковой металлургии, функциональной керамики и т.д. Высокотемпературное горячее формование материалов также может применяться для получения порошковых или компактных материалов при температурах ниже температуры плавления основных компонентов. Термообработка направлена на повышение прочности за счет металлургического соединения частиц.

Сертификаты

Сертификаты Загрузка данных

Загрузка данных Контакты

Контакты